Esta nota es presentada por Taller Actual

La combustión Diesel

VISTAS 13566

La combustión Diesel

Nuvolari Enzo©

Una de las formas de reducir las emisiones contaminantes, es eliminar totalmente la polución propia del proceso de combustión, regulando o disminuyendo su temperatura, controlando la inyección, bajando la relación de compresión y usando el sistema EGR (Recirculación de Gases de Escape) – Bosch.

En el transcurso del proceso básico de combustión, de la conocida mezcla “aire/gasoil”, sabemos que se forman subproductos que son sustancias nocivas como ser óxidos de nitrógeno (NOx), carbono particulado (hollín), óxidos de carbono (CO) e hidrocarburos incombustos (HC). Estas sustancias contaminantes, formadas y contenidas dentro de los gases de escape no descontaminados (depurados), dependen de alguna manera del funcionamiento del motor.

Dependen, además, del diseño de la cámara de combustión, y del sistema de circulación de aire/gases (sobrealimentación, control del fenómeno de turbulencia, recirculación de los gases de escape).

El proceso de combustión y su “puesta a punto”, o sincronización, son muy importantes para el motor gasolero en lo que respecta a la potencia que puede generar al consumo de gasoil y a las emisiones contaminantes. Por otra parte, el sistema de inyección de combustible tiene una función fundamental en lo referente a la disminución de las emisiones.

Los reglamentos internacionales – cada día más exigentes–, en especial desde el año 2000, aumentaron los requisitos que deben cumplir los motores Diesel modernos de automóviles y utilitarios.

Para lograr bajas emisiones de óxidos de nitrógeno y un nivel de ruidos (rumorosidad) poco importante, originados por la combustión, la inyección “previa” y la inyección “principal”, deberán ser muy precisos en cuanto al punto o al momento de inyección y al volumen inyectados. Para esto, los sistemas de inyección con comando electrónico son ideales. El Control Electrónico Diesel (EDC), ofrece una regulación o reglaje óptimo del caudal, el reglaje exacto del comienzo de la inyección, y una optimización de los procesos de combustión. Así se reduce el consumo de gasoil y las emisiones de sustancias contaminantes o nocivas.

Sabemos que las futuras exigencias podrán ser satisfechas por modernos y actualizados sistemas de inyección como el “Common rail”, Bombatubería- inyector, y el inyector/bomba. Para “limpiar” los gases de escape, se nota la obligatoriedad del uso del Filtro de Partículas (FAP, a través de la norma Euro 5 (mínimo nivel límite de partículas de carbono).

La combustión de un propulsor gasolero se puede desarrollar en tres partes que son:

• El retardo del encendido, es decir el tiempo que corre entre el principio de la inyección y el comienzo del encendido (intertiempo de combustión).

• La combustión de la mezcla previa.

• La llama de difusión (combustión controlada en función de la mezcla aire/gasoil.

Cabe señalar que un menor intertiempo de encendido y un menor volumen de gasoil inyectado, en la primera etapa, son necesarios para limitar la rumorosidad generada por la combustión. Con una correcta formación de la mezcla, se pueden lograr bajas emisiones de NOx y de carbono particulado.

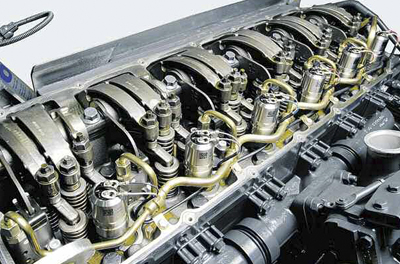

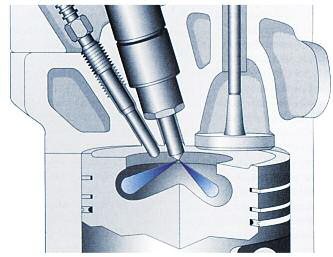

El gasoil es inyectado a muy alta presión en la cámara de combustión por medio de los modernos inyectores.

Las características importantes en las diferentes fases de la combustión son las siguientes:

• El estado de la cámara de combustión, en lo referente a la presión y a la temperatura.

• La composición y el movimiento de la mezcla.

• El desarrollo de la presión de inyección.

Con una cilindrada ya determinada, son importantes los siguientes parámetros fijos, específicos del motor:

• La relación de compresión

• La relación diámetro/carrera

• La forma o el diseño de la cabeza del pistón

• La geometría del conducto de admisión

• Las etapas de distribución (admisión y escape)

En lo referente al proceso de combustión, el sistema de inyección de gasoil efectúa una tarea fundamental, ya que el punto o el momento de dosificación y su desarrollo determinan la formación de la mezcla (aire/gasoil) y el proceso de combustión.

Estos factores determinan realmente el nivel de emisiones y el rendimiento. Con el sistema de inyección, se considera el sistema de admisión, para disminuir las emisiones de NOx; se hace necesario el uso de relaciones elevadas de recirculaciones de gases de escape (EGR).

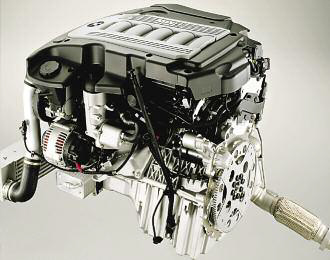

Motor Diesel turbo-intercooler de inyección directa de gasoil de 6 cilindros en línea y 3.0 litros – BMW.

Cabe destacar que la formación de la mezcla es influenciada por el ingreso del aire de admisión, del movimiento de la carga fresca, que depende del diseño o de la geometría de los conductos de admisión y de la cámara de combustión.

Con el tiempo, se fueron incrementando los valores de la presión de inyección, y se desarrollaron procesos de combustión de baja turbulencia.

El diseño de los inyectores produce óptimas inyecciones que “acortan” el intertiempo de encendido, y permiten dosificar pequeños volúmenes.

Pero también es de vital importancia el sistema de admisión para reducir la generación del NOx, y crear emisiones de partículas contenidas, en función del uso del filtro de partículas (FAP).

En definitiva, se necesitan sistemas que puedan combinar altas presiones de sobrealimentación con relaciones de Recirculación de Gases de Escape (EGR), así como aire de admisión a bajas temperaturas.

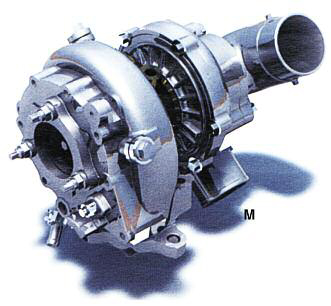

Cabe puntualizar que la turbosobrealimentación es básica para aumentar la potencia específica. Para la disminución del NOx y de hollín, se utilizan turbos TGV (de geometría variable de los álabes de la turbina). Con esta variabilidad, pueden usarse turbinas más grandes con menor contrapresión de los gases, que con un compresor con válvula “waste gate”.

Por otra parte, la temperatura de la combustión influye mucho en la generación de NOx, ya que las altas temperaturas y el exceso de aire estimulan la formación de óxido de nitrógeno. La finalidad de la optimización del proceso de combustión es reducir las temperaturas máximas, mediante una proporción mayor de gases (EGR) dentro de la cámara.

Los óxidos de nitrógeno se forman a altas temperaturas y con exceso de aire, de manera que deben disminuirse las altas temperaturas y las altas relaciones de aire. Esto se puede lograr con un comienzo retardado de la inyección de gasoil. La combustión se inicia poco antes del Punto Muerto Superior (PMS), de forma que prácticamente no se produce la compresión de los subproductos de la combustión, que es la que genera el aumento de temperatura.

Las elevadas temperaturas en la cámara de combustión favorecen la formación de los óxidos de nitrógeno.

Existen otras influencias en las emisiones de sustancias nocivas, como el alto número de rpm (revoluciones por minuto) que, a altos regímenes del motor, producen un mayor rozamiento, es decir un mayor consumo de potencia de los grupos auxiliares. Debido a ello, el rendimiento del motor disminuye al aumentar el régimen de rpm.

Si se suministra una determinada potencia, a un alto régimen, esto hace necesario un mayor volumen de gasoil que, al rendir la misma potencia a un menor régimen, por dicho motivo hay una mayor evacuación de sustancias nocivas. Con respecto al carbono particulado, el hollín disminuye al aumentar el régimen de rpm, ya que se intensifica el movimiento de la carga y se logra como consecuencia una mejor formación de la mezcla (aire/gasoil).

Vista exterior del turbo de tipo TGV (Turbo de Geometría Variable) con activamiento eléctrico de los álabes. Esto permite a la Unidad de Control Electrónico del motor, variar la geometría en la turbina de modo más preciso y progresivo – Toyota. M: Motor eléctrico de corriente continua.