Esta nota es presentada por Taller Actual

El Sistema de frenos: Fricción pura

VISTAS 8073

Nos hemos dedicado en varias oportunidades, al apasionante tema de los frenos, y si nos ocupamos basicamente a sus principios de accionamiento, puede decirse que; un vehículo en movimiento posee cierta energía proporcional a su masa y al cuadrado de su velocidad. Esta es la energía cinética, y para detener a ese vehículo o aminorar su marcha se deberá disipar esta energía. Esta función corresponde al sistema de frenado, que transforma la energía cinética en energía calórica. Sabemos que el sistema de frenos está compuesto de la siguiente manera;

– una parte que gira, ya sea disco o campana – también llamado tambor

– solidaria o fijo, con la rueda.

– Una parte fija, ya sea pinza o zapata fijas al chasis.

– Un sistema de accionamiento o de commando.

Cuando la rueda gira libremente, la denominada “Fuerza de Resistencia” depende de la fuerza de apoyo, es decir del peso del auto, y el del coeficiente de razonamiento, por lo tanto dicha “Fuerza de Resistencia” es de poco valor. Pero cuando el giro de la rueda disminuye por la acción del freno, el coeficiente de razonamiento aumenta, por lo tanto aumenta la “Fuerza de resistencia”. Existe un límite, más alla del cual, esta fuerza disminuye a pesar que existia un “par o una cupla elevada de frenado”. El bloqueo de la rueda produce un fenómeno físico, por el cual “el coeficiente de razonamiento” se reduce a la mitad, agravado por el calentamiento excesivo del neumático.

Existe un límite, más alla del cual, esta fuerza disminuye a pesar que existia un “par o una cupla elevada de frenado”. El bloqueo de la rueda produce un fenómeno físico, por el cual “el coeficiente de razonamiento” se reduce a la mitad, agravado por el calentamiento excesivo del neumático.

Respecto a los discos, hay varias posibilidades de ser montados, y va a depender de los perfomances requeridos y a los costos. Existe el montaje rígido, en donde el soporte que sostiene a la pinza es solidario, y está fijo con relación al chasis. Son necesarios dos pistones, es decir uno de cada lado. En el montaje flotante, la pinza está libre en el soporte, y es necesario solo un pistón.

Las características y particularidades de los discos son las siguientes:

• Muy buen enfriamiento y en consecuencia, eficiencia prolongada.

• No son sensibles al agua (evacuación por fuerza centrífuga).

• Los discos pueden ser auto ventilados.

• Hay un fácil reemplazo de las pastillas.

• Gran eficacia a la Resistencia, es decir la fuerza de frenado es aplicada en el centro de las pastillas.

• Se hace necesario la servo asistencia.

• No son sensibles a la dilatación.

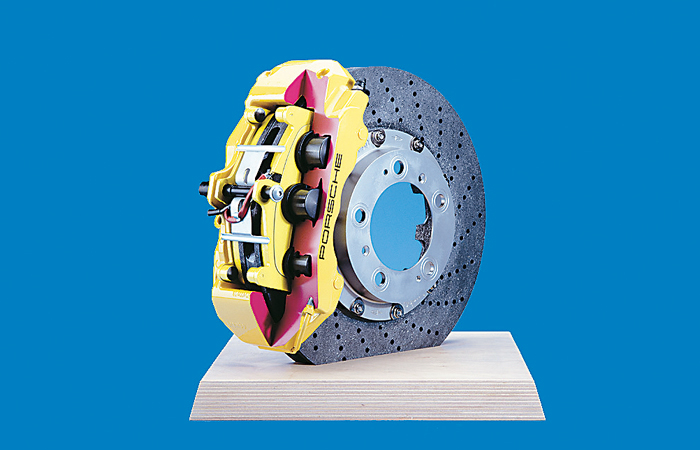

LOS FRENOS COMPUESTOS CERAMICA-CARBONO

Las fábricas automotrices, de automóviles deportivos, están desde hace algunos años, utilizando los denominados frenos compuestos de cerámica-carbono. Esto se produce, como resultado de una evolución de las grandes experiencias en el campo de las competencias deportivas, y de innumerables horas de investigación y desarrollo. Por ejemplo, la firma Porsche presentó a fines de 2.000, dichos frenos, que fueron montados en el modelo 911 Turbo, y los progresos obtenidos en el perfeccionamiento técnico de estos frenos, se debe en gran parte al trabajo de colaboración con la firma italiana Brembo.

Por ejemplo, la firma Porsche presentó a fines de 2.000, dichos frenos, que fueron montados en el modelo 911 Turbo, y los progresos obtenidos en el perfeccionamiento técnico de estos frenos, se debe en gran parte al trabajo de colaboración con la firma italiana Brembo.

Como lo mencionáramos en su oportunidad, estos frenos se llamaron PCCB. es decir, Porsche Ceramic. Composite Brakes, y en su momento se trataba de reemplazar al disco clásico de acero, por discos que son como sigue;

• De superiores prestaciones.

• De menor peso.

• De mayor Resistencia a la corrosión.

En lo referente al proceso de fabricación de los mismos, se sabe que la fabricación es bien compleja, y los materiales deben ser muy probados y altamente resistentes a las temperaturas.

La vida útil de estos modernos frenos es mayor, en tanto que las pastillas, más grandes que las convencionales, poseen un mayor coeficiente de fricción.

Respecto a la potencia de frenado, con los años, se ha logrado a través del desarrollo, reunir las condiciones suficientes para que cada vez, sean más utilizados en más modelos de más marcas. Los frenos cerámicos, son de menor peso, de mayor vida útil, y de mayor resistencia a las altas temperaturas, el polvo de carbono y la resina son modelados a elevada presión.

Esta mezcla es cocida a elevadas temperaturas (más de 1.000 grados C.), seguida de un tratamiento en silicio líquido, que produce una reacción que finaliza con la formación de la cerámica.

En cuanto a la pérdida de efectividad, se dice que las temperaturas de trabajo que pueden alcanzar estos discos son mucho más altas, con lo que las pérdidas de efectividad por uso intensivo se ven reducidas.

LA FIRMA ITALIANA BREMBO

Los primeros discos de frenos producidos en Italia por Brembo, se concretaron en el año 1964 -tres años después del nacimiento de la prestigiosa empresa- y eran enviados directamente al mercado de reposición. Hasta ese momento, los discos eran importados desde Gran Bretaña.

A la producción de discos de freno, fue agregada la fabricación de otros componentes del sistema frenante. Desde 1972, fueron proveedores de la famosa Moto Guzzi, y aquí comienza el suministro de componentes de frenos, para las motocicletas fabricadas en Europa.

La consagración de la calidad Brembo a nivel tecnológico, se efectúa en el año 1975, cuando el gran Enzo Ferrari, confía al cuidado de dicha firma, sus automóviles de Fórmula 1. En poco tiempo, se convierte en líder en las aplicaciones del sistema de frenos para las competiciones de autos y motos.

Respecto a la innovación y a la estrategia, la empresa se dedica a la fabricación de piezas de freno en aluminio. En el ámbito de una política de expansión en un mercado especializado, Brembo apunta en la década del ‘80, al desarrollo de productos y procesos tecnológicos innovadores.

A la gama de productos de 1980, se agrega una pinza de frenos para automóviles, novedosa en diseño y en materiales, construída en aluminio. La nueva pinza es adaptada por productores de automóviles de altas prestaciones como Porsche (en un 100 por ciento), Mercedes Benz, Lancia, BMW, Nissan y Chrysler.

A mediados de los ‘80, Brembo compite también en el segmento de los frenos a disco para vehículos comerciales e industriales, y así se convierte en un proveedor estratégico para Iveco, Renault Vehículos Industriales y Mercedes Benz.

Cabe señalar que en 2011, la empresa refuerza sus relaciones con Sudamérica, firmando un acuerdo para adquirir Perdriel en Argentina. Por otra parte, en el mismo año, inaugura su nuevo centro de producción en Polonia, que le permitirá a la firma, el suministro eficiente a los establecimientos de Alemania, Francia e Inglaterra, y a toda Europa Centro Oriental.

En 2012, inaugura un nuevo centro productivo en China, para proveer a los clientes europeos que producen automóviles y vehículos comerciales en Asia.

También en 2012, la firma italiana contaba con más de 7.000 empleados, de los cuales, más del 10 por ciento estaba compuesto por ingenieros y técnicos especialistas en el producto, que trabajan en la investigación y el desarrollo. Brembo pone su propia experiencia al servicio de un segmento muy exigente respecto a las performances, realizando profundo estudios en relación a las formas y a los materiales usados.

FERRARI: LA FERRARI Y LA PINZA “EXTREMA”

La firma italiana Brembo, suministra el sistema completo de frenos para Ferrari, sin embargo se considera que la pinza de frenos es lo más importante de este sistema. Esta pinza es denominada “extrema”, y está aplicada al modelo top de Ferrari. No podía ser de otra manera, ya que hablamos del primer modelo de Maranello que es equipado con tecnología híbrida Hykers (salvo los automóviles de F1). Esta técnica, combina al motor de 12 cilindros en V -capáz de entregar una potencia de 800 CV.- a un motor eléctrico de 120 kW, que permite la recuperación de energía durante la frenada. Este resultado es sin duda, debido a la experiencia adquirida en la F1.

Esta técnica, combina al motor de 12 cilindros en V -capáz de entregar una potencia de 800 CV.- a un motor eléctrico de 120 kW, que permite la recuperación de energía durante la frenada. Este resultado es sin duda, debido a la experiencia adquirida en la F1.

Con esta nueva pinza “extrema”, se ha logrado reducir las masas no suspendidas en más de 3 kg. Debido al esmerado diseño de la pinza, la ventilación ha sido optimizada de tal manera que, la temperatura máxima de trabajo del líquido de frenos, se ha disminuido en 30 grados C. Este valor muestra una importante reducción, y el mismo es comprobado a través de ensayos realizados en la pista de Fiorano. Las pinzas delantera y trasera, son diferentes respecto a la cantidad de pistones; 6 pistones para la delantera, de distinto diámetro, y 4 en la trasera. Cabe señalar que las pinzas traseras, integran el sistema de freno de estacionamiento eléctrico.