Esta nota es presentada por Taller Actual

Sobrealimentación: El turbocompresor básico

VISTAS 5068

Para acompañar la evolución del motor térmico, el turbo deberá soportar elevadas temperaturas de escape.

Recordamos que el motor de ciclo Otto de nafta/gasolina, podrá experimentar progresos importantes en todo sentido, en función que se puedan aumentar las temperaturas de su ciclo termodinámico. Las experiencias dieron como resultado, la posibilidad de utilizar la cerámica para proteger las superficies en contacto, con los gases de escape a altas temperaturas.

Si el turbocompresor va a acompañar, la evolución de los motores del futuro, deberá soportar elevadas temperaturas de escape, de entre 1.100 y 1.200 grados C. La cerámica como nuevo material, se aplicará al rotor de la turbina que se encuentra en pleno contacto con los gases calientes, y teniendo en cuenta la delgadez de sus álabes, queda eliminada la aplicación de revestimientos protectores.

Cabe puntualizar que a una temperatura de 900 grados C., la cerámica es dos veces aproximadamente, más resistente que la aleación metálica usada normalmente en los rotores actuales. A los 1.000 grados C., el rotor construido en cerámica puede funcionar a 100.000 rpm., y a 1.200 grados C. puede resistir todavía mayores solicitaciones y esfuerzos aplicados.

El turbo es en realidad un mecanismo complejo, y debe complementarse perfectamente con el motor que deberá sobrealimentar.

Además de la resistencia a la temperatura, el rotor de la turbina cerámica, se justifica por su bajo peso. La densidad de la cerámica es más o menos la mitad, de la densidad de la aleación metálica, y el “momento de inercia polar” de la pieza terminada disminuye casi un 50 por ciento.

El “tiempo de respuesta” del turbo es breve, y es una clara ventaja en las aceleraciones del motor térmico. La aplicación de la miniaturización al turbo, le otorga futuro al rotor de la turbina de cerámica.

Desde hace algunos años, se han probado rotores de compresor fabricados en material plástico, capaz de soportar las condiciones de trabajo de un turbo automotriz. Se sabe que, el “momento de inercia polar” del rotor plástico es un 40 por ciento inferior en forma aproximada, al de aleación de aluminio, siendo por lo tanto ventajoso su uso, en los tiempos de respuesta. El menor peso, no es debido a la densidad del material, sino a la reducción de los espesores de los álabes y otras partes. Por otra parte, la mejora del estado superficial del rotor, una vez terminado es favorable al funcionamiento del compresor.

Para obtener el máximo rendimiento del conjunto, debido al aporte de la cerámica y del material plástico, los apoyos o cojinetes lisos han sido reemplazados por rodamientos a bolilla, de manera de disminuir las fricciones en bajas velocidades.

Cabe señalar que en la década de los ‘80, los automóviles producidos en serie y equipados con turbosobrealimentación, presentaban un comportamiento desagradable, debido al “tiempo de respuesta” del turbo, que se traducía por sus aceleraciones violentas e intempestivas.

En muchos casos, se utilizaba un turbo ya fabricado, ya existente, montado de manera más o menos adaptada a las características del motor. Esto significaba, sobrealimentar solo en una gama bastante estrecha de regímenes, para alcanzar altos valores de potencia. Sin embargo, la regulación electrónica del circuito de descarga de la turbina, permitió modular la sobralimentación, de forma tal de poder trabajar la curva de par motor. De la misma manera, al disminuir levemente la sobrealimentación, al punto de la máxima potencia, se reduce la temperatura máxima del escape de manera más económica (en consumo de combustible), que regulando la riqueza de la mezcla aspirada. En la actualidad, la mezcla de los motores turbo nafteros es enriquecida en alto régimen para limitar la temperatura en el escape.

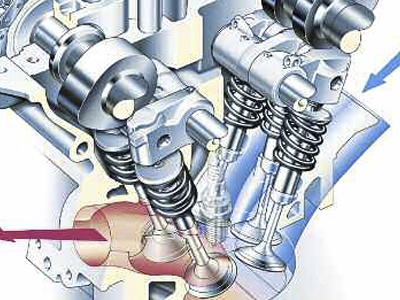

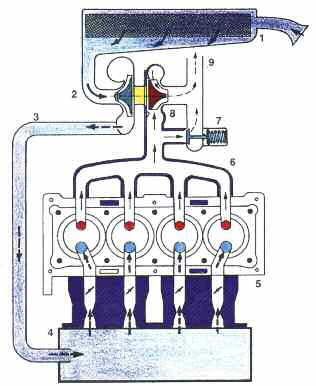

Esquema de montaje de un turbocompresor, en un motor de nafta/gasolina de 4 cilindros en línea

- Entrada de aire al filtro

- Ingreso de aire filtrado al compresor frío del turbo.

- Conducto de aire presurizado a los cilindros.

- Colector de admisión y conductos individuales.

- Motor de cilindros.

- Colector de escape.

- Válvula de descarga o “waste gate”.

- Turbina accionada por los gases de escape.

- Salida de los gases al medio exterior.

Sin duda, la miniaturización y la utilización de nuevos materiales como la cerámica, favorecerán la aplicación del turbocompresor en los motores de baja cilindrada.

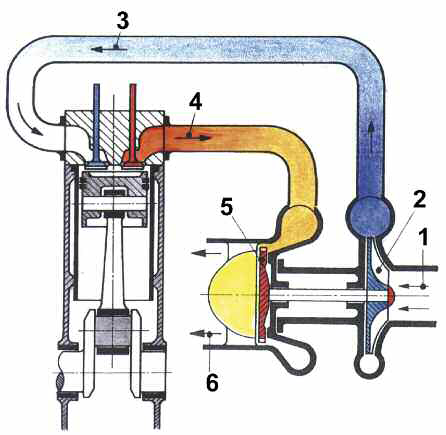

Se lo puede definir al turbocompresor como una turbomáquina receptora de energía, en donde el fluido cede su energía como en el caso de los gases de la turbina:

- Entrada de aire.

- Rotor del compresor.

- Conducto de admisión.

- Salida de los gases.

- Rotor de la turbina.

- Salida de los gases de escape.

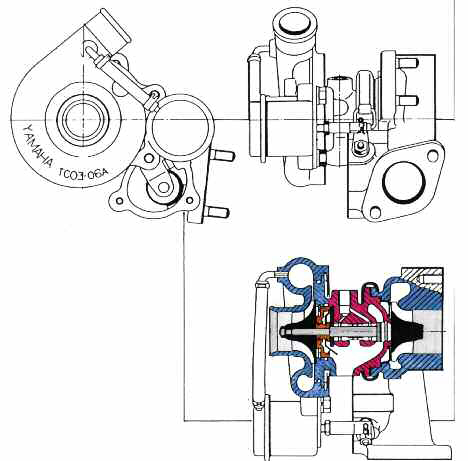

Haciendo referencia al desgaste y la lubricación del turbo, sabemos que para limitar la fricción, que sin duda es proporcional al cuadrado de la velocidad de rotación, que aquí es tremenda, el eje de los rotores es guiado sobre apoyos denominados fluidos construidos en bronce, con topes axiales hidráulicos que aseguran el correcto posicionamiento. Estos bujes del eje, montados en forma flotante, son centrados por la presión del aceite lubricante y la autorotación, y giran con el eje a una velocidad reducida, asegurando una mayor evacuación de calorías y distribución mejor del desgaste.

El caudal de aceite de lubricación, que deriva del sistema de lubricación del motor, debe ser óptimo en la máxima velocidad. El aceite sale del turbo a una temperatura cercana a los 120 grados C., con una forma pastosa, y necesita una gran sección del orificio de salida de aceite en el cárter central. Es muy importante e indispensable prever una alta calidad del aceite lubricante.

Por Enzo Nuvolari

Para más información, escribinos a Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.