Esta nota es presentada por

La contaminación y los catalizadores

VISTAS 5414

Para respirar aire más o menos limpio, sabemos que se hace necesario el uso del denominado catalizador, siempre está la tecnología, que en este caso nos muestra que existen diferentes tipos de estos dispositivos, y que debemos conocer la diferencia existente entre ellos. Es decir por ejemplo, saber cuales son las diferencias importantes entre un catalizador metálico y uno cerámico. Probablemente, se haya hablado mucho sobre uno y otro, argumentando de manera poco precisa, las características de ambos.

Los técnicos especializados, que trabajan en empresas mundiales en la fabricación de “catalizadores”, y sistemas de escape, ya sea -para primer equipo como para la posventa, se han expedido al respecto.

Existe en realidad, una marcada diferencia, entre los catalizadores que tienen el monolito o núcleo del tipo cerámico, y los del tipo metálico. Sus características mecánicas, en función de los materiales que componen sus monolitos son distintas, siempre en relación a las aplicaciones específicas para el área del automotor.

Cabe destacar que el “catalizador”, es siempre una de las partes más importantes del sistema de escape - por ejemplo en Europa- ya que en 1993, para los autos con motor de nafta/gasolina, y en 1997, para los autos con motor de ciclo Diesel, es obligatorio que los vehículos de nueva producción lo posean.

La finalidad de este componente del sistema de escape, es la de transformar a los gases nocivos (como el monóxido de carbono CO, los hidrocarburos incombustos HC., y los óxidos de nitrógeno Nox), contenidos en los gases de escape del motor, en otros gases considerados técnicamente “limpios” (como el anhidrido carbónico CO2, el vapor de agua H2O, y el nitrógeno N2). Este proceso se concreta, gracias a la acción de los metales preciosos como el platino, el palladio, y el rodio, que se encuentran dentro del monolito.

Estos últimos utilizados en el auto, tienen una forma especial de “nido de abejas”, con gran cantidad de celdas en su interior, por las cuales pasan o fluyen los gases de escape para entrar en contacto con los metales catalizadores. Cuando el monolito alcanza una temperatura de trabajo de 300 grados C., y los gases de escape entran en contacto con los mencionados metales preciosos, que se encuentran en su interior, se produce una reacción química que transforma a los gases contaminantes.

Sin duda, el rendimiento de un catalizador es directamente proporcional a la superficie del denominado monolito, que está en contacto con los gases de escape en un cierto tiempo, como la cantidad de metales preciosos presentes.

Como referencia, la superficie del monolito de un automóvil de 1.600 cm3. de cilindrada es más o menos la misma que la de una cancha de fútbol.

Respecto al monolito cerámico, es basicamente construído de material cerámico, es decir de un determinado silicato. Este monolito, presenta una estructura de nido de abejas con células cuadradas.

En la etapa de fabricación, en principio el compuesto es tratado a una temperatura superior a los 1.300 grados C., para hacerlo pastoso y maleable (y por lo tanto mucho más modelable.) Normalmente, los monolitos cerámicos poseen una forma ovalada o cilíndrica.

Una vez modelado el monolito, es sometido a un proceso denominado “Washcoating”, y durante esta etapa, los metales preciosos son depositados sobre el llamado “Washcoat”, una sustancia que recubre el monolito, y que ayuda a mantener a los elementos catalizadores.

El proceso de preparación de esta sustancia sobre el monolito, sumerge a este último en una solución pegajosa, que contiene a los óxidos además de los tres metales preciosos. Este proceso es usado, tanto para los catalizadores cerámicos, como para los metálicos. La cantidad de metal precioso presente en el catalizador no está casualmente distribuída, pero debe respetarse la directiva dictada por las normas europeas vigentes (que son las mismas para los de cerámicas y los de metal).

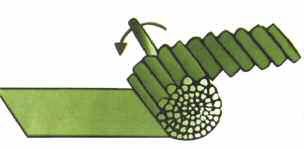

El catalizador metálico, presenta un monolito formado por una aleación de metales. En cuanto a la fabricación standard, para lograr este tipo de catalizador prevee la unión de capas planas y corrugadas de aleación metálica, hasta lograr un monolito en forma de espiral.

Los canales a través de los cuales pasa el gas de escape, son formados por los intersticios formados entre la parte lineal y la parte corrugada. Una vez armado el monolito en espiral, el mismo es colocado en un cilindro metálico que sirve como carcasa de soporte. Cabe puntualizar que, la mayor parte de los catalizadores -más del 90 por ciento- de primer equipamiento son cerámicos. El monolito metálico, permite la construcción de catalizadores más pequeños, debido al reducido espesor número de celdas respecto al monolito cerámico, con el objeto de obtener una mayor superficie de contacto, de los escape con los metales preciosos.

En cuanto a su resistencia, cuando el catalizador recibe un fuerte golpe, el monolito metálico presenta una mayor resistencia a la rotura que el cerámico, pero todavá no se logró evitar la deformación, que modifica - una vez deformado la forma la forma y el volúmen del catalizador, que termina siendo la causa del reemplazo del mismo.

Respecto al punto de fusión del monolito metálico, está en cerca de los 1.600 grados C., en tanto que el cerámico está en 1.450 grados C. Cuando se presenta un problema en el motor, que determina el aumento de la temperatura (contrapresiones incorrectos, bujías desgastadas, fallas de la sonda Lambda, rotura o mal función de un cilindro, proporciones de mezcla inadecuadas, fallas de compresión), la diferencia de duración o vida útil es mínima. Esto se dá, porque las fallas de combustión actúan sobre el catalizador, y la temperatura se eleva hasta los 1.800 grados C. (valor que supera el punto de fusión), en los dos monolitos.

Cabe puntualizar que la temperatura de auto-combustión de la nafta/gasolina sin plomo es de 250 grados C. en forma aproximada, y la temperatura de trabajo del catalizador está entre 500 y 1000 grados C., lo que significa que cada pequeña gota de combustible, que toca el monolito, se combustiona de forma inmediata.